Tradycyjne podejście do druku 3D metali ogranicza się w dużej mierze do stosowania sprawdzonych, prostych stopów. W przypadku klasycznych stopów, takich jak różne odmiany stali, inżynierowie mają za sobą dziesięciolecia doświadczeń z procesami odlewania, kucia i obróbki cieplnej. Istnieją rozbudowane bazy danych, modele numeryczne i normy przemysłowe, które pozwalają przewidywać wpływ temperatury czy czasu chłodzenia na strukturę materiału. W druku addytywnym większość tej wiedzy przestaje jednak działać, bo ekstremalnie wysokie prędkości nagrzewania i chłodzenia wyprowadzały stop poza dobrze znane rejony. To, co w klasycznych technologiach stanowiło rzadki wyjątek, tutaj staje się codziennością.

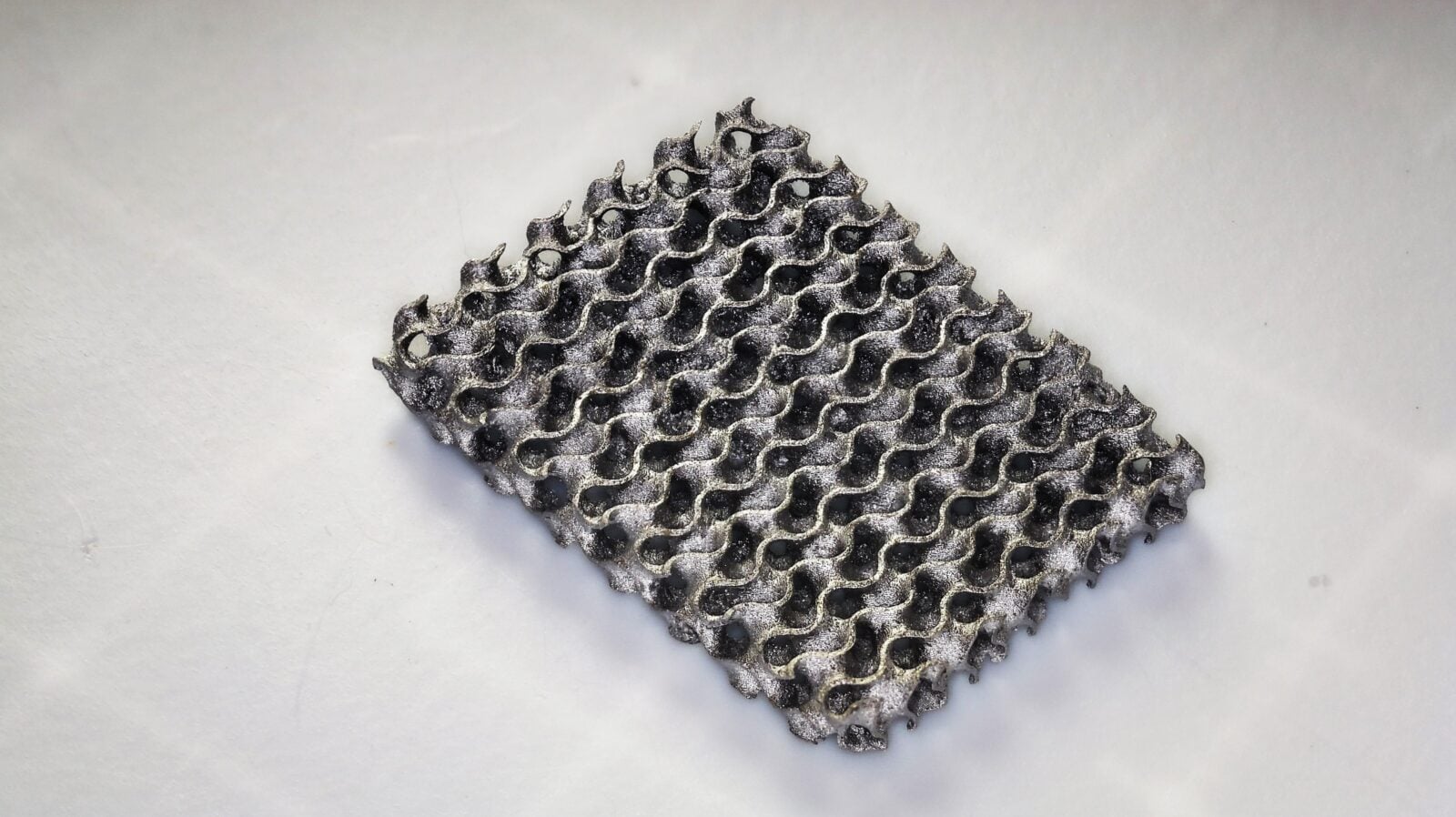

Stopy o wysokiej entropii wprowadzają do tej układanki jeszcze jeden poziom trudności. Zamiast jednego dominującego pierwiastka i kilku dodatków, mamy układ kilku metali zmieszanych w zbliżonych proporcjach. Na poziomie termodynamiki oznacza to ogromną liczbę możliwych konfiguracji atomów, a więc również duże bogactwo potencjalnych faz i mikrostruktur. Z punktu widzenia inżyniera to materiałowy odpowiednik skomplikowanej łamigłówki: niewielka zmiana warunków przetwarzania może radykalnie zmienić właściwości gotowego komponentu. Dlatego właśnie te stopy są idealnym poligonem doświadczalnym dla podejścia, które łączy symulacje obliczeniowe, dynamikę molekularną i precyzyjną kontrolę parametrów lasera.

Druk 3D metali to zgadywanka. Teraz może się to zmienić

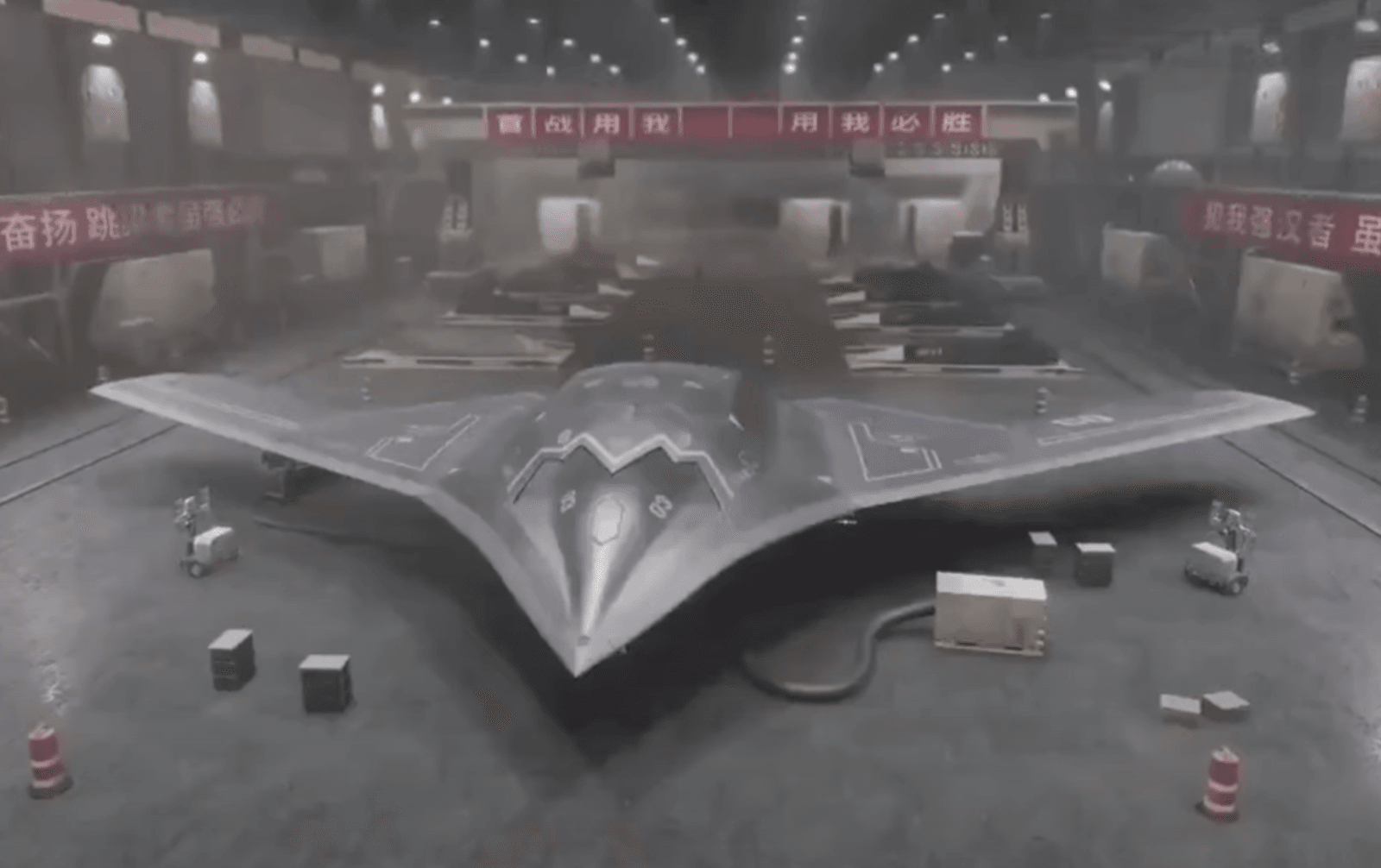

Od lat inżynierowie z branży lotniczej i obronnej patrzyli na druk 3D metali jak na obietnicę przyszłości: wizję lekkich, skomplikowanych geometrycznie komponentów, których nie da się uzyskać klasycznymi metodami obróbki. W tej wizji było jednak jedno poważne pęknięcie. Nawet najdokładniej skalibrowane maszyny potrafiły wytwarzać części, których właściwości mechaniczne różniły się między kolejnymi seriami. Wewnątrz pozornie identycznych elementów kryły się inne mikrostruktury, a każdy wydruk był w pewnym sensie eksperymentem jednorazowym.

Czytaj też: Wystarczył tani akumulatorowy trik. Odkryli sekret większego zasięgu w samochodach elektrycznych

Do tej pory w praktyce oznaczało to kosztowną i mozolną grę w zgadywanie. Konstruktorzy projektowali część, dobierali materiał, a następnie sprawdzali w testach, co naprawdę wyszło z drukarki. Gdy wynik odbiegał od oczekiwań, trzeba było poprawiać parametry procesu, ponownie drukować próbki i liczyć na to, że tym razem materiał zachowa się zgodnie z przewidywaniami. To właśnie ta nieprzewidywalność, a nie sama dokładność maszyn, była największym hamulcem szerszej rewolucji w druku 3D metali.

Nowe badania prowadzone w Lawrence Livermore National Laboratory (LLNL) sugerują, że ten kluczowy problem przestaje być nieusuwalną wadą technologiczną, a zaczyna być czymś do pokonania. Zespół naukowców wykazał bowiem, że właściwości stopu można kształtować już w trakcie procesu drukowania, sięgając aż do poziomu pojedynczych atomów. Tym samym zamiast biernie przyjmować to, co narzuci fizyka krzepnięcia, badacze proponują aktywne sterowanie tym procesem za pomocą precyzyjnie dobranych parametrów lasera.

W centrum tej zmiany znalazł się pomysł, by traktować laser nie jako prostą “lampę do stapiania proszku”, ale jako narzędzie programujące materiał. Regulując moc, prędkość przesuwu i sposób chłodzenia, można wpływać na to, jak atomy układają się podczas krzepnięcia. Tam, gdzie do tej pory panowała statystyka i doświadczenie, pojawia się przestrzeń na świadome projektowanie mikrostruktury. Jeśli ta koncepcja obroni się w praktyce przemysłowej, to druk 3D metali z technologii obiecującej może stać się wreszcie technologią naprawdę przewidywalną.

Laser dyrygentem atomowej orkiestry

Chociaż proponowany przez specjalistów sposób wydaje się prosty w realizacji, to w rzeczywistości stanowi on wyzwanie na najwyższym poziomie.

Zwiększając moc lasera, wzrasta szybkość chłodzenia, a gdy materiał stygnie szybciej, ma mniej czasu na przegrupowanie do konfiguracji o niskiej energii. To zamraża materiał w stanie nierównowagi, co może być wykorzystane do dostrajania struktur atomowych i wynikających z tego właściwości mechanicznych. – Thomas Voisin, Lawrence Livermore National Laboratory.

W praktyce oznacza to, że szybsze chłodzenie prowadzi do powstania materiału niezwykle mocnego, lecz bardziej kruchego, a więc idealnego do zastosowań, gdzie wytrzymałość jest priorytetem. Z kolei wolniejsze chłodzenie daje atomom czas na ułożenie się w bardziej uporządkowane i elastyczne struktury. Dzięki temu, odpowiednio manipulując parametrami lasera, można wytworzyć z jednego materiału obszerną paletę właściwości, dostosowanych do specyficznych potrzeb projektu. Jest to istotna zmiana paradygmatu, bo do tej pory inżynierowie musieli wybierać spośród gotowych stopów o ustalonych cechach, ale oto teraz zyskują możliwość kształtowania tych cech bezpośrednio w trakcie wytwarzania.

Czytaj też: Wizja jak z filmu. Pustynia zacznie nadawać się do życia, bo Chiny stawiają na Wielki Zielony Mur

Dla projektantów komponentów oznacza to zupełnie nową swobodę. Ten sam stop może być w jednym miejscu części “zamrożony” w sztywnej, wyjątkowo twardej formie, a kilka milimetrów dalej przyjąć bardziej elastyczną strukturę zdolną do pochłaniania energii uderzenia. Kluczowe jest to, że zmiana nie wymaga fizycznej wymiany materiału – wystarczy inny sposób prowadzenia ścieżki lasera, inny profil mocy lub inna sekwencja przejść. Otwiera to tym samym drogę do tworzenia tzw. materiałów o stopniowanych właściwościach, gdzie jeden element zachowuje się jak kilka różnych materiałów połączonych w spójną całość.

To właśnie tu druk 3D wychodzi poza rolę “nowoczesnej frezarki” i zaczyna przypominać laboratorium materiałowe w pigułce. Każda warstwa, każdy przejazd lasera i każdy cykl nagrzewania można potraktować jak kontrolowany eksperyment, którego efekt da się przewidzieć dzięki symulacjom. W dłuższej perspektywie prowadzi to do sytuacji, w której projektant nie tylko modeluje kształt części w programie CAD, ale jednocześnie wybiera profil mikrostruktury dla jej poszczególnych obszarów.

Co zmieni koniec ze zgadywanką w druku 3D metali?

Wyniki tych przełomowych badań opisano szczegółowo w pracy naukowej z 2025 roku zatytułowanej Unravelling Microstructure Selection in an Additively Manufactured Eutectic High-Entropy Alloy. Potencjalne zastosowania tego odkrycia są kolei bardzo szerokie. Mogą obejmować precyzyjnie zaprojektowane komponenty lotnicze, wymagające idealnej równowagi między sztywnością a pewną podatnością, czy elementy systemów obronnych, gdzie odporność na ekstremalne obciążenia jest kluczowa. Druk 3D przestaje być tym samym postrzegany wyłącznie jako alternatywna metoda wytwarzania, a staje się pełnoprawnym narzędziem do odkrywania nowych materiałów.

Perspektywa projektowania metalu od środka, z precyzją sięgającą poziomu atomów, brzmi jak obietnica przełomu nie tylko dla laboratoriów badawczych, ale przede wszystkim dla przemysłu. Zanim jednak zobaczymy seryjnie drukowane komponenty lotnicze czy elementy uzbrojenia o mikrostrukturze dobranej “na zamówienie”, trzeba będzie pokonać kilka bardzo przyziemnych barier. Należą do nich choćby koszty i złożoność samych urządzeń, konieczność ścisłego nadzoru jakości, a także czasochłonne procesy certyfikacji, szczególnie w branżach, gdzie każdy błąd ma krytyczne konsekwencje.

Czytaj też: Eureka! Ty patrzysz krzywo na elektryki, a nasze wnuki zapomną o potrzebie ładowania

To, co wyróżnia opisywane badania na tle wielu wcześniejszych doniesień o “rewolucji w druku 3D”, to przesunięcie akcentu z samego zwiększania dokładności maszyn na rozumienie i kontrolę procesów fizycznych zachodzących w materiale. Zamiast obiecywać cudowne właściwości nowych stopów, naukowcy pokazują narzędzia, które pozwalają świadomie nimi zarządzać. To podejście dużo lepiej rokuje na dłuższą metę, bo można je przenosić na kolejne materiały, konfiguracje i zastosowania.