Tradycyjne metody wytwarzania superhydrofobowych powłok miały poważną wadę, bo były one sztywne i pękały przy rozciąganiu. Nowa technika wykorzystująca ablację laserową pozwala ukształtować mikroskopijną strukturę materiału w jeden integralny proces, eliminując tym samym potrzebę stosowania toksycznych chemikaliów. To podejście nie tylko upraszcza produkcję, ale przede wszystkim nadaje tworzywu niezwykłą elastyczność. Kluczem okazało się połączenie lasera i sztucznej inteligencji.

Laser zastępuje żrące chemikalia. To nowa metoda wytwarzania materiałów

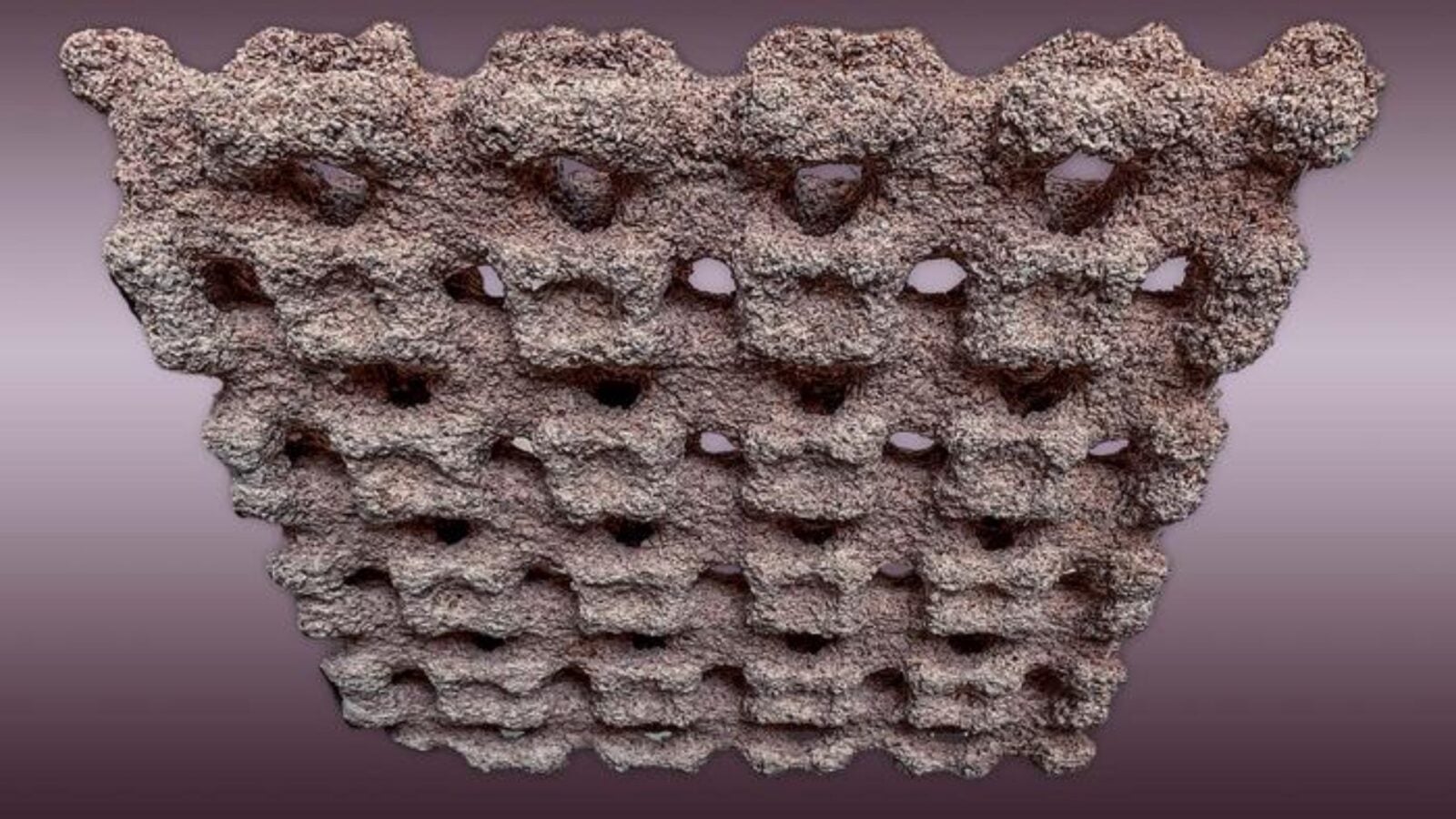

Zamiast natryskiwania powłok z nanocząsteczek, naukowcy z North Carolina State University wykorzystali precyzyjny laser do wyparowania punktów na powierzchni elastomeru, tworząc tym samym siatkę mikroskopijnych wypustek. Ich szerokość waha się od 10 do 100 mikrometrów, a powstała w ten sposób szorstkość jest odpowiedzialna za odpychanie cieczy.

Czytaj też: Zobaczyli światło w ciemności. Teraz nawet nasze smartfony będą przebijać mrok

Główną trudnością w tym podejściu było precyzyjne dobranie parametrów pracy lasera, takich jak moc czy częstotliwość. Przy milionach możliwych kombinacji, manualne eksperymenty zajęłyby lata. Dlatego zespół sięgnął po algorytmy uczenia maszynowego, które w ciągu kilku dni zoptymalizowały proces, który tradycyjnymi metodami mógłby trwać miesiące. Jako bazę specjaliście wykorzystali elastomer siloksanowy, dodatkowo wzmocniony związkiem fluoru, co znacząco podniosło jego hydrofobowe właściwości.

Najbardziej imponujące jest to, jak materiał zachowuje się pod obciążeniem. Zachowuje bowiem swoje “odpychające” moce nawet przy rozciągnięciu do pięciokrotności początkowej długości, co odpowiada 400% odkształcenia. Co więcej, przetrwał bez uszczerbku ponad 5000 cykli rozciągania i powrotu do pierwotnego kształtu. Sekret tej wytrzymałości leży w jednolitej strukturze wytworzonej laserowo. Wcześniejsze metody polegające na natryskiwaniu powłoki na gotowe wypustki prowadziły do pękania i odwarstwiania się powłoki w miejscach naprężeń. Teraz, gdy cała struktura jest jednolita, deformacja nie niszczy jej kluczowych właściwości. Dla porównania, starsze technologie zawodziły już przy 100-procentowym rozciągnięciu.

Potencjalne zastosowania? Miękkie roboty, inteligentne opatrunki i odzież ochronna

Możliwości wykorzystania takiego tworzywa są szerokie, choć na razie mówimy głównie o prototypach i badaniach laboratoryjnych. Naturalnym kierunkiem wydają się miękkie roboty, które mogłyby bezpiecznie operować w środowiskach skażonych chemikaliami, zmieniając przy tym kształt. Kolejnym obszarem jest rozciągliwa elektronika noszona bezpośrednio na ciele, która zyskałaby skuteczną barierę przed potem, kremami czy lekami. W medycynie materiał ten mógłby posłużyć do produkcji opatrunków tekstylnych skutecznie odpychających płyny ustrojowe, co ułatwiłoby gojenie ran. Pomysły sięgają także sztucznej skóry dla zaawansowanych protez czy robotów humanoidalnych, a także lżejszej i bardziej komfortowej odzieży ochronnej dla pracowników przemysłu chemicznego.

Czytaj też: Paliwo przyszłości przestało być czarną skrzynką. Neutrony zdradziły sekrety TRISO

Sama metoda laserowa jest nie tylko precyzyjniejsza, ale też bardziej przyjazna dla środowiska. Eliminuje konieczność używania i późniejszej utylizacji żrących rozpuszczalników, które były nieodzowne w tradycyjnym natrysku. Przekłada się to na niższe koszty produkcji i mniejszy ślad środowiskowy, co zawsze jest istotnym argumentem przy skalowaniu technologii. Badacze podkreślają, że stworzyli platformę do projektowania takich materiałów, co samo w sobie jest ważniejsze niż pojedynczy wynalazek.

Czytaj też: Arka Noego na miarę naszych czasów. Co naprawdę znajdzie się w BioVault?

Publikacja w renomowanym czasopiśmie Matter potwierdza wagę ich pracy. Prawdziwe wyzwanie dopiero jednak przed nami, bo obejmuje przejście z laboratorium do masowej, opłacalnej produkcji. Historia technologii zna wiele obiecujących odkryć, które utknęły na tym etapie. Jeśli jednak tym razem się uda, to za kilka lat możemy faktycznie widzieć elastyczne, samooczyszczające się tkaniny czy roboty pracujące w kwasach.