W lotnictwie każdy gram jest na wagę złota. Lżejszy samolot to dalszy zasięg, mniejsze zużycie paliwa, większa efektywność. Aluminium od lat jest podstawowym materiałem dla konstruktorów, ale ma swoje ograniczenia – szczególnie wtedy, gdy konstrukcja musi pracować w wysokich temperaturach. Wtedy aluminium mięknie, traci odporność, poddaje się.

Czytaj też: Zapomnij o wszystkim co wiesz o betonie. Naukowcy odkryli sposób na 17 razy wytrzymalszy materiał

Zespół naukowców z University of Toronto, pod kierunkiem prof. Yu Zou uznał, że z tym ograniczeniem pora się rozprawić – nie drobną korektą, nie kolejnym stopem, ale materiałem zaprojektowanym od podstaw. Tak powstał kompozyt, który przełamuje schematy. Lekki jak aluminium, a przy tym odporny jak stal, nawet gdy rozgrzeje się do temperatur, które dotąd dyskwalifikowały całe grupy metali. Szczegóły opisano w Nature Communications.

Beton jako inspiracja

Pomysł narodził się z prostej obserwacji: beton sam z siebie jest kruchy, ale wystarczy wzmocnić go stalowym zbrojeniem, by zyskał nową jakość. Skoro tak działa w skali budynków, dlaczego nie spróbować przenieść tej logiki – tylko dużo, dużo głębiej, do wnętrza metalu?

Czytaj też: Nieznane właściwości betonu w elektrowniach atomowych. Przełomowe odkrycie zmienia wszystko

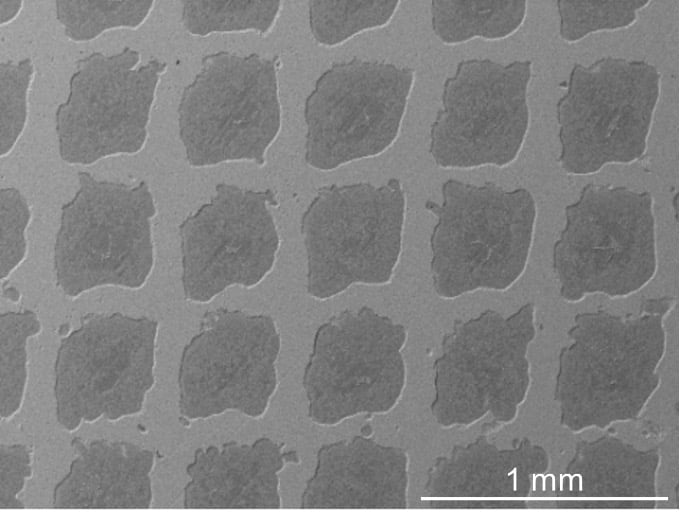

Dzięki drukowi 3D możliwe stało się coś, co jeszcze dekadę temu byłoby czystą teorią. Laser topiący drobiny proszku tytanowego tworzył misterną siatkę – mikroskopijne “pręty” zbrojeniowe o średnicy zaledwie 0,2 mm. W te maleńkie przestrzenie naukowcy wlali kolejną warstwę materiału: matrycę z aluminium, krzemu i magnezu, wzbogaconą drobinami tlenku glinu i nanoprecypitatami krzemu.

Efekt? Metal, który wygląda jak trójwymiarowy szkic żelbetu. Wygląda skromnie, ale jego właściwości trudno przecenić.

Kiedy nowy kompozyt trafił do testów, naukowcy wiedzieli, że jeśli ma mieć sens, musi zdać najtrudniejszy egzamin – zachować się stabilnie w wysokiej temperaturze. Do tej pory aluminium nie miało tu żadnych szans. Przy 500oC jego wytrzymałość spada do symbolicznych 5 MPa.

A kompozyt? W tej samej temperaturze utrzymuje 300-400 MPa. To skok o rzędy wielkości, właściwie nowa kategoria zachowania metalu. W temperaturze pokojowej osiąga 700 MPa – wartości znane dotąd raczej ze stali konstrukcyjnych. Różnica jest taka, że stal waży trzy razy więcej.

Analizy komputerowe przeprowadzone przez Huiconga Chena wykazały, że kompozyt odkształca się inaczej niż zwykłe metale. Zamiast rozpadać się na dislokacje i tracić spójność, zaczyna “dwoić się” w swojej sieci krystalicznej. Ten proces, nazwany przez badaczy enhanced twinning, działa jak amortyzator: zamiast pękać, materiał tworzy bliźniacze struktury, które pochłaniają naprężenia. To rzadki mechanizm, a w tej konstrukcji – wybitnie skuteczny. Dlatego materiał pozostaje twardy, choć jest gorący jak wnętrze silnika.

Prof. Zou mówi wprost: bez druku 3D ten materiał nigdy by nie powstał. Inżynieria addytywna pozwala nie tylko tworzyć części o złożonych kształtach, ale projektować wnętrze metalu – jego mikrostrukturę, kolejność warstw, drobne wtrącenia. To nie kolejny stop, to nowa filozofia materiałowa.

Przemysł będzie musiał poczekać, zanim taki kompozyt trafi do produkcji. Druk 3D metali wciąż jest kosztowny, czasochłonny i trudny do skalowania. Ale jest też nieunikniony – bo właśnie tam rodzą się materiały, których nie da się uzyskać żadnym innym sposobem.