Nowe pomiary sugerują, że przy ekstremalnie szybkiej deformacji, w praktyce: podczas uderzeń o prędkościach przekraczających dźwięk, metal o drobniejszym ziarnie potrafi mięknąć zamiast twardnieć. To nie jest drobna korekta w marginesie, to podważenie reguły, na której opiera się masa decyzji projektowych.

Mniejsze ziarno = większa wytrzymałość miało być pewniakiem

Klasyczna relacja Hall–Petch zakłada, że granice ziaren działają jak zapory dla dislokacji – mikroskopijnych defektów w sieci krystalicznej, które odpowiadają za plastyczne odkształcanie metalu. Im więcej takich granic, czyli im drobniejsze ziarno, tym trudniej przepchnąć deformację przez materiał, więc rośnie jego granica plastyczności i twardość.

Oczywiście, nauka zna wyjątki – chociażby zjawisko odwrotnego Hall–Petch w nanokrystalicznych metalach przy naprawdę mikroskopijnych ziarnach, rzędu kilkunastu nanometrów, gdzie zaczynają dominować inne mechanizmy odkształcenia. Tyle że tu mówimy o skali mikrokrystalicznej, ziarna liczone w mikrometrach, czyli obszarze, w którym mniejsze jest mocniejsze uchodziło za bezpieczne i przewidywalne.

Eksperyment w stylu: strzał w metal, ale mikroskopijny i supersoniczny

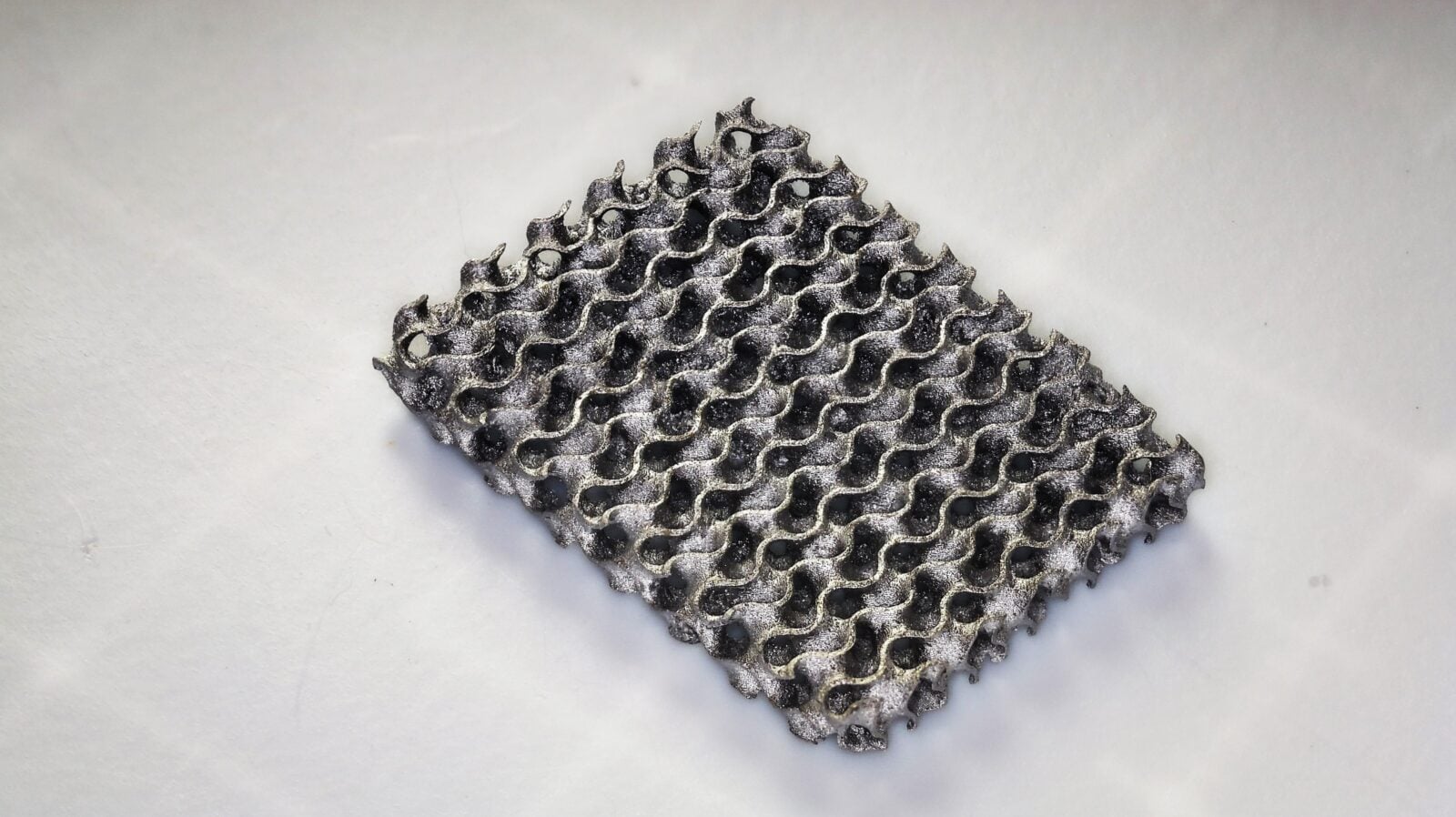

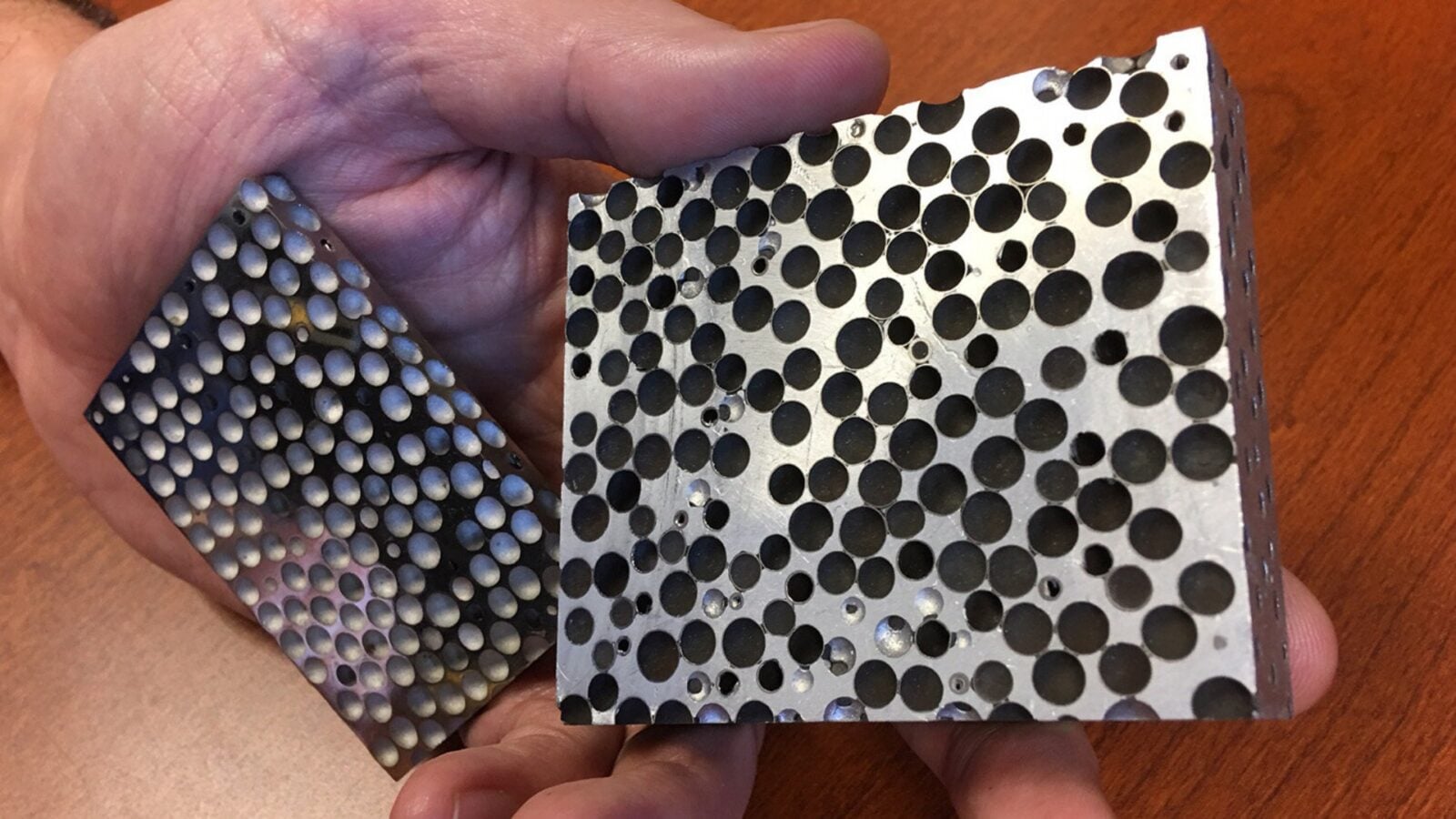

W badaniach zastosowano test, który brzmi jak narzędzie z laboratoriów do spraw kosmicznych: w metalową próbkę strzela się mikroskopijnymi cząstkami z prędkościami przekraczającymi prędkość dźwięku. Dzięki temu da się odtworzyć warunki deformacji o ekstremalnie wysokiej szybkości – takie, które występują np. przy uderzeniach, odłamkach czy kolizjach drobnych cząstek.

Przygotowano serię próbek miedzi o ziarnach od ok. 1 do 100 mikrometrów, czyli dokładnie w zakresie, gdzie klasyczna zależność powinna działać bez zaskoczeń. Zamiast tego powtarzalnie obserwowano, że próbki o większych ziarnach dawały płytsze odciski, czyli zachowywały się „twardziej” i rozpraszały więcej energii kinetycznej. Innymi słowy: w warunkach supersonicznego uderzenia większe ziarno wygrywało.

Co się przestawia w metalu, gdy deformacja jest absurdalnie szybka?

Wyjaśnienie kręci się wokół tego, jak poruszają się dislokacje. Przy normalnych obciążeniach granice ziaren są dla nich przeszkodą, stąd klasyczne umacnianie. Ale przy ultrawysokich szybkościach deformacji dislokacje rozpędzają się do reżimu, w którym zaczynają silnie oddziaływać z drganiami sieci krystalicznej fononami. Ten mechanizm oporu ruchu dislokacji potrafi sam w sobie istotnie podnosić dynamiczną wytrzymałość metalu.

Najciekawsze jest to, że w tej ekstremalnej sytuacji drobniejsze ziarno nie daje oczekiwanej przewagi, bo w uproszczeniu część wzmocnienia wynikającego z tego szybkiego reżimu ruchu dislokacji może zostać w małych ziarnach osłabiona albo wręcz wyciszona. Efekt końcowy to odwrócenie trendu, które w praktyce mówi: jeśli projektujesz materiał pod naprawdę szybkie uderzenia, rafinacja ziarna może być pułapką.

Dlaczego to może odbić się echem w pancerzach, kosmosie i druku 3D?

Z perspektywy zastosowań brzmi to jak zimny prysznic dla intuicji projektowej. W ochronie balistycznej czy strukturach narażonych na udary często szuka się jak najwyższej wytrzymałości przez rozdrobnienie mikrostruktury. Jeśli jednak przy pewnym progu szybkości odkształcenia materiał z drobnym ziarnem zaczyna zachowywać się miękcej, to optymalizacja nie może opierać się wyłącznie na tabelce z granicą plastyczności mierzoną klasycznymi metodami.

To samo dotyczy inżynierii kosmicznej, gdzie problemem są mikrouderzenia drobin pyłu i śmieci kosmicznych, scenariusz ekstremalnie szybki, a zarazem trudny do testowania w skali makro. W tle pojawia się też wątek wytwarzania addytywnego i procesów pokrewnych, gdzie mikrostruktura w tym wielkość ziarna, jest mocno zależna od parametrów procesu. Jeżeli prawdziwa odporność na szybkie uderzenia nie idzie w parze z tym, co obiecuje klasyczna reguła umacniania, to projektowanie stopów i obróbki będzie musiało uwzględniać zupełnie inne kryteria.

W tej historii najbardziej boli jedna rzecz i to dobra wiadomość

To odkrycie jest niewygodne, bo podważa nawyk myślenia: że mikrostruktura da się ustawić jak suwak w jedną stronę i zawsze będzie lepiej. A przecież większość katastrof w inżynierii bierze się właśnie z tego, że materiał zachowuje się inaczej w warunkach, których nie przewidziano w testach. Tu dostajemy sygnał ostrzegawczy: mierzenie wytrzymałości w spokojnych warunkach nie musi mówić prawdy o tym, co stanie się przy ułamkach sekundy i prędkościach z pogranicza balistyki.

Najbardziej obiecujące jest to, że to nie wygląda jak jednorazowa anomalia. Badacze wskazują, że podobny zwrot trendu zaczyna się pojawiać także w innych metalach i stopach przy ekstremalnych szybkościach deformacji, co sugeruje szerszą zmianę perspektywy: zamiast pytać tylko jak bardzo wzmocnić metal, trzeba pytać w jakim reżimie obciążenia ma być mocny. I to jest różnica między materiałem twardym na papierze, a materiałem, który przetrwa, kiedy naprawdę dostanie w kość.