Klasyczne układy scalone są sztywne i kruche. To ich fundamentalne ograniczenie od lat blokowało postęp w dziedzinie prawdziwie giętkiej i rozciągliwej elektroniki. Oczywiście istnieją elastyczne czujniki i przewodzące tkaniny, ale w praktyce często oznacza to kompromis: albo mamy miękki materiał z prostą funkcją, albo prawdziwą elektronikę, którą trzeba zamknąć w twardej obudowie i doszyć do ubrania jak kolejny moduł. Chiński zespół postanowił podejść do problemu z zupełnie innej strony, czerpiąc inspirację z miejsca, w którym nikt by się jej nie spodziewał – z japońskiej restauracji.

Metoda sushi w produkcji chipów. Zwinięte obwody na wzór japońskiej kuchni

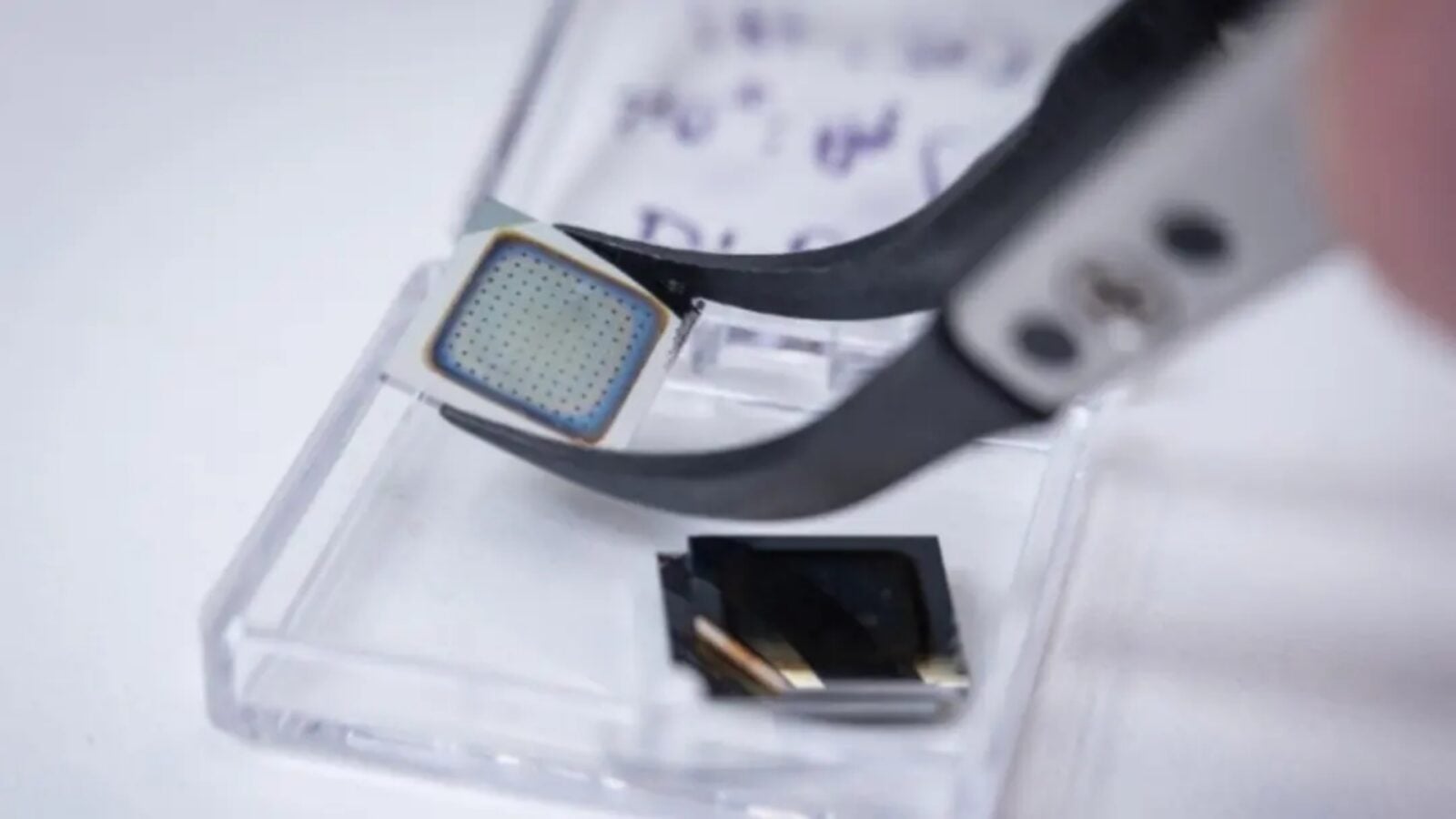

Klucz okazał się zaskakująco prosty. Zamiast próbować tworzyć elastyczne obwody na sztywnym podłożu, naukowcy najpierw umieścili je na ultracienkiej, plastycznej warstwie nośnej. Następnie całość została starannie zwinięta w wielowarstwową spiralę. Proces ten łudząco przypomina sposób, w jaki mistrz sushi formuje rolki, zwijając ryż i dodatki w płat nori. Ta pozornie prosta zmiana filozofii produkcji dała niezwykłe efekty.

Spirala nie jest tu wyłącznie chwytliwą metaforą. W praktyce taka geometria pozwala rozłożyć naprężenia, które w tradycyjnym, płaskim układzie scalonym kumulowałyby się w jednym punkcie i prowadziły do pękania ścieżek oraz połączeń. Zwinięcie sprawia, że materiał może pracować w objętości, a nie na jednej, kruchej płaszczyźnie. To właśnie dlatego włókno pozostaje przewodzące nawet wtedy, gdy jest wielokrotnie skręcane, rozciągane czy zginane.

Udało się osiągnąć gęstość upakowania około stu tysięcy tranzystorów na centymetr, co jest wynikiem porównywalnym z konwencjonalnymi chipami w kontekście miniaturowych struktur logicznych. Wszystko to bez pękania ścieżek lub utraty połączeń elektrycznych. Sekretem była specjalna, niezwykle cienka warstwa bazowa, która utrzymuje przewodność nawet podczas ekstremalnego rozciągania czy zginania, a sama spirala dodatkowo wzmacnia strukturę mechanicznie. W skrócie: zamiast walczyć z naturą krzemu, zespół zaprojektował konstrukcję tak, by pracowała jak włókno, a nie jak płytka.

Wytrzymałość jak z filmu science fiction. Przejechanie przez ciężarówkę i tysiące cykli zginania

Laboratoryjne testy wytrzymałościowe brzmią jak scenopis do filmu akcji. Elastyczne włókno z układem pozostało w pełni funkcjonalne po przejechaniu przez koła ciężarówki kontenerowej o masie 15,6 tony. Nie przerwało się również po stu tysiącach powtórzeń zginania, rozciągnięciu o ponad trzydzieści procent oraz po kolejnych stu tysiącach cykli intensywnego tarcia. To pokaz siły, ale też sygnał, że inżynierowie traktują temat serio: elektronika do noszenia nie żyje w sterylnym laboratorium, tylko w codziennym chaosie – pod kurtką, na siłowni, w kieszeni, w pralce.

Choć takie testy robią ogromne wrażenie, w praktyce kluczowe będzie to, jak włókno zniesie długotrwałe zmęczenie materiału i kontakt z potem czy środkami piorącymi. Dla użytkownika liczy się nie tylko to, że działa po próbie, ale też czy parametry są stabilne: czy sygnał nie zaczyna pływać, czy przewodność nie spada po miesiącach, czy czujniki nie wymagają ciągłej kalibracji. W elektronice noszonej niezawodność jest równie ważna jak sam efekt wow.

Technologia, która może rosnąć wraz z potrzebami. Od czujnika do przetwarzania danych w materiale

Technologia wydaje się niezwykle skalowalna. Krótki fragment może działać jako prosty czujnik, na przykład do monitorowania tętna, temperatury lub nacisku. Dłuższy odcinek zawiera już znacznie większą liczbę elementów, co otwiera drogę do bardziej zaawansowanego przetwarzania sygnałów bezpośrednio w materiale. To ważne, bo największym ograniczeniem wielu urządzeń ubieralnych nie jest sam pomiar, tylko konieczność przesyłania ogromnej ilości danych do modułu centralnego, a potem do telefonu. Jeśli część analizy da się wykonać na miejscu, ubranie może wysyłać jedynie wynik: wykryte zdarzenie, trend, ostrzeżenie.

Całość ma być zintegrowana w jedną, ciągłą strukturę. W najambitniejszym scenariuszu włókno działałoby jak autonomiczny układ: zbiera dane, wstępnie je obrabia i przekazuje dalej, bez potrzeby dołączania sztywnej elektroniki w stylu pudełka na pasku. Oczywiście w praktyce pozostaje pytanie o zasilanie i komunikację, bo nawet najlepsza logika potrzebuje energii i sposobu na przesłanie danych. Jeśli jednak te elementy da się rozwiązać równie sprytnie jak samą konstrukcję włókna, granica między ubraniem a urządzeniem zacznie się realnie zacierać.

Od monitoringu zdrowia po zdalną chirurgię. Potencjalne zastosowania giętkich włókien

Możliwe zastosowania tej technologii są niezwykle szerokie. Przede wszystkim urządzenia do monitorowania parametrów życiowych mogłyby stać się całkowicie niewidoczne, wplecione w strukturę tkaniny ubrania czy sportowej opaski. Interaktywna odzież zyskałaby możliwość precyzyjnego śledzenia ruchów użytkownika, oferując nową jakość w aplikacjach dla sportowców, w rehabilitacji czy w rozrywce. Ubranie mogłoby rejestrować mikroruchy, obciążenia i napięcie mięśni, pomagając w korekcji techniki biegu, wykrywaniu przeciążeń albo wspieraniu treningów siłowych.

Bardziej zaawansowane wykorzystanie rysuje się w medycynie. Wyobraźmy sobie rękawice chirurgiczne z wbudowaną siecią takich inteligentnych włókien. Podczas operacji wykonywanych na odległość chirurg mógłby przez nie odczuwać opór tkanek czy subtelne różnice w fakturze, co potencjalnie podniosłoby precyzję i bezpieczeństwo zabiegów telemedycznych. To jednak wciąż melodia przyszłości, bo wymaga nie tylko dopracowania samej technologii, ale także stworzenia wokół niej całego ekosystemu: standardów, oprogramowania, procedur bezpieczeństwa oraz rygorystycznej certyfikacji.

Co dalej z elastyczną elektroniką?

Praca zespołu z Fudan pokazuje jasno, że droga do prawdziwie giętkiej i wytrzymałej elektroniki nie musi prowadzić wyłącznie przez miniaturyzację starych, kruchych układów. Czasem lepiej jest je po prostu… zwinąć. Otwiera to drzwi do projektowania urządzeń w sposób, o którym wcześniej mogliśmy tylko marzyć: elektronika staje się częścią materiału, a nie dodatkiem doczepionym do ubrania.

Entuzjazm powinien jednak iść w parze z realizmem. Od udanego prototypu w laboratorium do masowo produkowanego, niezawodnego produktu w naszej koszulce droga jest długa i usiana wyzwaniami natury technologicznej oraz ekonomicznej. Kluczowe będą koszty wytwarzania, powtarzalność procesu, odporność na długoterminowe zużycie oraz rozwiązanie kwestii zasilania i łączności w tkaninie. Mimo to kierunek wydaje się niezwykle obiecujący i warto obserwować, jak ta historia będzie się rozwijać.