Silnik odrzutowy to dziś techniczny cud, ale też ofiara własnego sukcesu. Przez dekady wyciskaliśmy z niego kolejne procenty sprawności, aż w pewnym momencie zaczęło się wydawać, że następny krok będzie już tylko kosmetyką: trochę lepsze łopatki, trochę sprytniejsze chłodzenie, trochę lżejsze materiały. A jednak branża znów ostrzy sobie zęby na “duży skok”. Tyle że ten skok nie wygląda jak kolejna wersja tego samego silnika, tylko jak zmiana architektury – i jak kompromis z rzeczami, których nie da się oszukać: fizyką przepływów, hałasem, temperaturą i kosztami.

Dalej już się nie da? Nie wiadomo

Nowoczesny silnik odrzutowy (w lotnictwie cywilnym głównie turbowentylator) jest w gruncie rzeczy maszyną do dwóch rzeczy naraz. Po pierwsze, ma jak najsprawniej zamienić energię chemiczną paliwa w energię strumienia gazów w rdzeniu. Po drugie, ma jak najsprawniej zamienić tę energię w ciąg, czyli “pchnąć” samolot do przodu możliwie małym kosztem paliwa.

Czytaj też: Rewolucja w silnikach odrzutowych nadchodzi. Ta nowa stal zmieni lotnictwo na zawsze

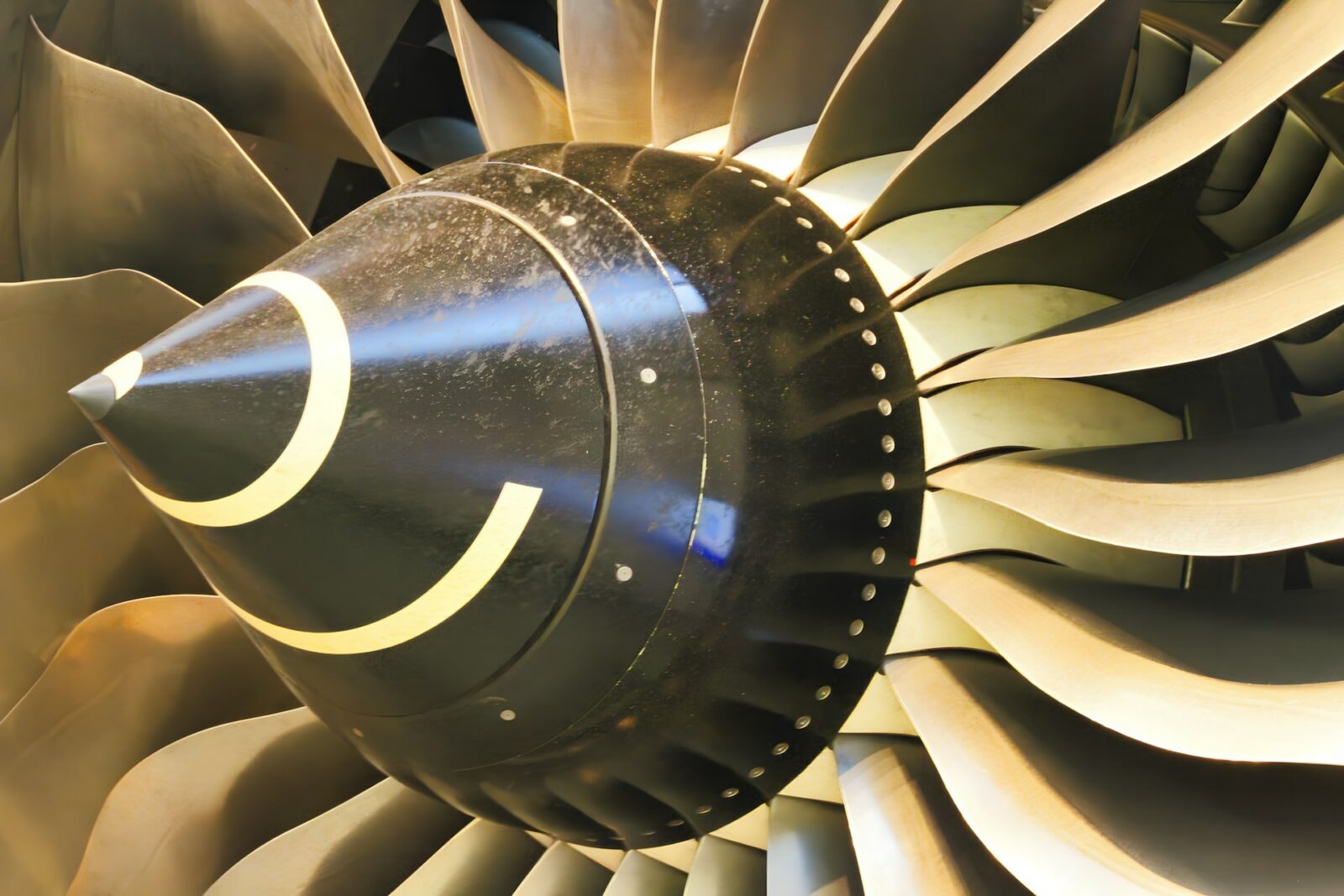

To drugie jest kluczem do historii ostatnich 40-50 lat. Największe postępy w lotnictwie pasażerskim dała nie magia w komorze spalania, tylko rosnący stopień dwuprzepływowości: coraz większy wentylator z przodu przepycha coraz większą masę powietrza, ale nadaje jej mniejszą prędkość. A to poprawia sprawność napędową: lepiej jest “pchnąć” dużo powietrza trochę, niż mało powietrza bardzo mocno. Tyle że wentylator nie może rosnąć w nieskończoność. Ogranicza go średnica gondoli, masa, opory, prześwit nad ziemią i – coraz częściej – hałas.

Równolegle poprawiano sprawność termodynamiczną rdzenia. Tu reguły gry są brutalne: chcesz lepiej, podnoś temperaturę przed turbiną, ściskaj mocniej powietrze w sprężarce i odzyskuj jak najwięcej energii w turbinach. To właśnie dlatego łopatki turbiny wyglądają jak z innej cywilizacji: wykonane z superstopów, powlekane, z kanałami chłodzącymi, projektowane pod konkretne mapy temperatur. Ale temperatura też ma sufit, bo materiały i chłodzenie kosztują, ważą i w pewnym momencie zjadają własny zysk.

Efekt jest taki, że “procentowe” ulepszenia są coraz trudniejsze i droższe. Nie dlatego, że inżynierowie nagle przestali umieć, tylko dlatego, że dobijamy do granic opłacalności w ramach tej samej, klasycznej architektury.

Co to znaczy “ulepszyć” silnik?

W cywilnym lotnictwie chodzi dziś przede wszystkim o zużycie paliwa (a więc i CO2), ale coraz mocniej także o NOx i hałas. Silnik może być świetny na papierze, ale jeśli nie przejdzie limitów hałasu na lotniskach albo nie zmieści się pod skrzydłem w popularnych kadłubach, to rynek powie “nie”. To jest powód, dla którego prawdziwe zmiany przychodzą falami, a nie co dwa lata.

Przykład z ostatniej dekady: przekładniowe turbowentylatory (GTF). Sama idea jest prosta do wytłumaczenia: wentylator lubi kręcić się wolniej, a sprężarka i turbina lubią szybciej. Przekładnia pozwala każdemu z tych “światów” pracować bliżej optimum. Pratt & Whitney podaje, że cała rodzina GTF obniża zużycie paliwa i emisje CO2 o ok. 17 proc. względem poprzedniej generacji silników w tej klasie. To nie jest kosmetyka – to duża zmiana, ale okupiona nową złożonością: przekładnia, inne obciążenia, inne reżimy drgań, inne wyzwania serwisowe.

Właśnie dlatego pytanie “czy da się jeszcze ulepszyć” ma drugie dno. Da się – tylko czasem rachunek za ulepszenie wraca w innym miejscu: w utrzymaniu, w dostępności części, w odporności na problemy materiałowe i w łańcuchu dostaw. Reuters opisywał w 2025 r. kryzys związany z niedoborem i serwisowaniem silników nowej generacji, który potrafił uziemiać znaczną część floty określonych wariantów samolotów. To nie jest argument przeciw postępowi. To przypomnienie, że “lepszy silnik” to nie tylko termodynamika, ale cały ekosystem.

Wielka obietnica

Najgłośniejsza odpowiedź branży na “dalej już się nie da” nazywa się dziś otwarty wentylator (open fan), czasem wraca też termin open rotor. W skrócie: zdejmujemy osłonę z wentylatora, zwiększamy jego średnicę i poprawiamy sprawność napędową, bo znów przepychamy jeszcze większą masę powietrza wolniej. To brzmi jak cofnięcie się do silników turbośmigłowych, ale w praktyce mówimy o hybrydzie: bardzo wydajny “śmigłowentylator” zoptymalizowany do prędkości przelotowych samolotu pasażerskiego.

CFM (wspólne przedsięwzięcie GE i Safrana) w programie RISE wprost komunikuje cel: ponad 20 proc. lepsza efektywność paliwowa względem dzisiejszych silników, z horyzontem wdrożenia w drugiej połowie lat 30. XXI wieku. To jest dokładnie ten moment, w którym branża mówi: “nie będziemy już tylko szlifować, spróbujemy przestawić całą dźwignię”.

Tyle że architektura open fan ma swoją cenę. Największa to hałas i integracja z płatowcem. Bez gondoli inaczej rozchodzi się dźwięk, inaczej wygląda bezpieczeństwo w scenariuszach awaryjnych, inaczej projektuje się łopatki pod wytrzymałość i drgania. Do tego dochodzi pytanie, gdzie to zamontować, żeby nie robić z samolotu latającego kompromisu. Dlatego RISE jest programem demonstracyjnym, a nie “już jutro w rozkładzie lotów”.

Druga i trzecia droga

Jeśli nie chcesz rewolucji na zewnątrz, robisz rewolucję w środku. Tu rządzą trzy rzeczy: temperatura, chłodzenie i materiały.

Dobrym symbolem jest Rolls-Royce UltraFan. To demonstrator, czyli platforma do sprawdzenia technologii w realnych warunkach. Rolls-Royce podaje, że testy UltraFan doprowadziły do pracy na pełnej mocy, a komunikacja projektu jest skoncentrowana na nowej architekturze (w tym przekładni) i wyższej sprawności. W źródłach branżowych pojawia się też liczba rzędu ok. 10 proc. poprawy efektywności względem obecnych dużych silników tej firmy, co pokazuje skalę ambicji dla kolejnej generacji.

Skąd biorą się takie liczby? Z wielu małych rzeczy naraz, ale gamechangerem bywają materiały w gorącej sekcji. Ceramiki kompozytowe (CMC) są tu jednym z kierunków, bo pozwalają znosić wyższe temperatury przy mniejszej masie. To technologia, która przewija się też w wojskowych projektach silników nowej generacji.

To ważny wątek: jeśli rdzeń może pracować cieplej, rośnie sprawność termodynamiczna. Ale to nie jest darmowe. Wyższa temperatura komplikuje emisje NOx, zwiększa wymagania wobec chłodzenia i skraca marginesy bezpieczeństwa. W cywilu wszystko to musi jeszcze przejść przez sito certyfikacji i ekonomii.

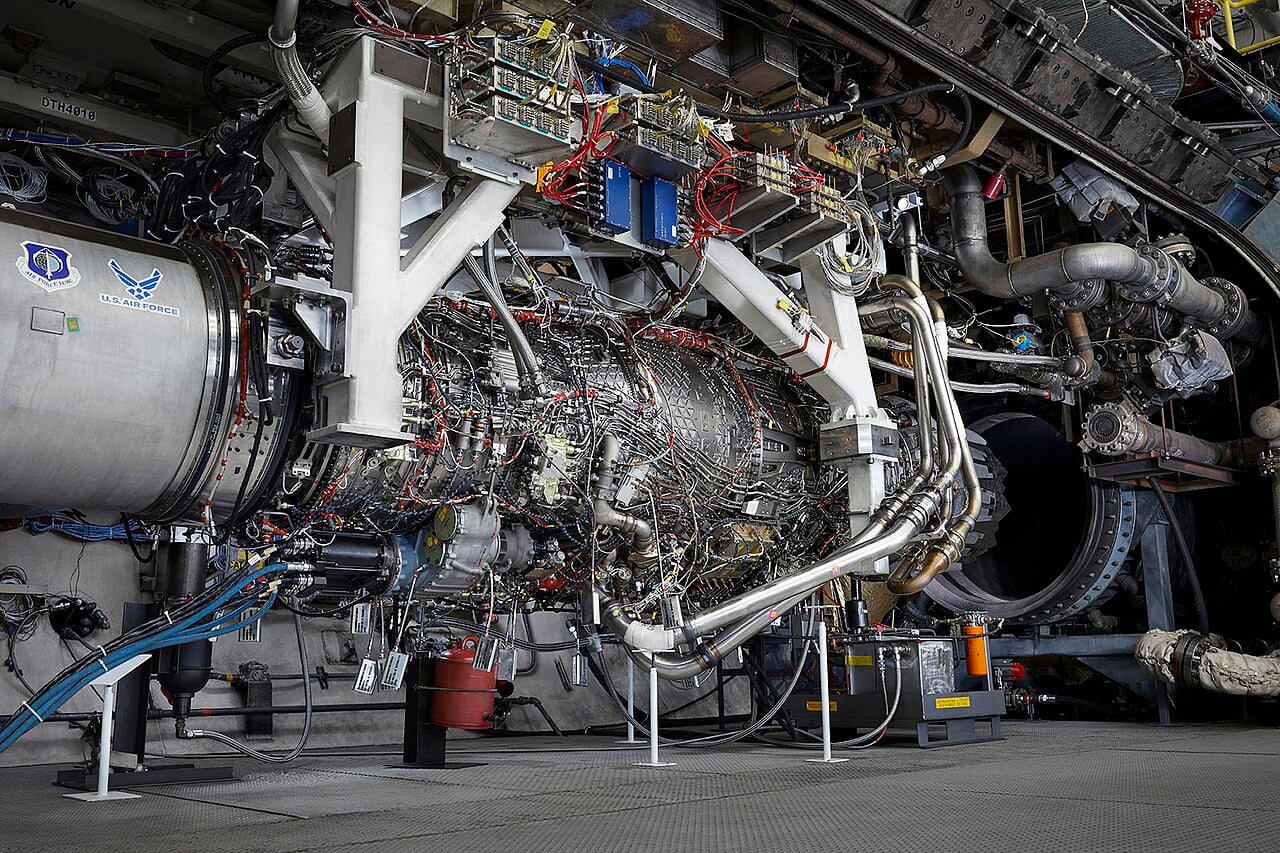

Z kolei w wojsku od lat kusi idea silnika, który nie jest “ustawiony” na jeden punkt pracy. Ma umieć być oszczędny w przelocie, a agresywny w przyspieszeniu. Stąd koncepcje adaptacyjnego cyklu i “trzeciego strumienia” powietrza, który można wykorzystywać jak dodatkowy obejściowy kanał albo jak rezerwuar chłodu do zarządzania temperaturą.

GE opisuje XA100 jako konstrukcję wykorzystującą właśnie taki dodatkowy strumień do poprawy osiągów i zarządzania ciepłem. W publicznych opisach i omówieniach programu pojawiają się też deklaracje dużych zysków w zasięgu i zużyciu paliwa względem obecnych silników w tej klasie, choć to inny świat niż cywilne A320 czy 737.

Czy to przełoży się na lotnictwo pasażerskie? Być może pośrednio. Adaptacja cyklu jest kusząca, ale w cywilu liczy się prostota i niezawodność w tysiącach cykli. Każda “zmienność” oznacza dodatkową złożoność sterowania, mechaniki i diagnostyki. Natomiast technologie z wojskowych programów często migrują do cywilu jako pojedyncze elementy: materiały, chłodzenie, algorytmy sterowania, cyfrowe bliźniaki.

A może problem jest gdzie indziej?

Silnik nie pracuje w próżni. Nowe architektury coraz częściej wymagają, żeby samolot też się zmienił. Jeśli chcesz większego wentylatora, musisz inaczej rozwiązać podwozie, geometrię skrzydła, prześwit, ułożenie gondoli. Jeśli chcesz konstrukcję otwartą, musisz ją “pogodzić” z kadłubem i skrzydłem tak, by nie rozkręcić hałasu i drgań do poziomu, którego nikt nie zaakceptuje.

To jest powód, dla którego skoki efektywności często planuje się jako pakiet: nowy silnik plus nowy płatowiec, a nie “podmieńmy tylko jednostkę napędową”. W europejskich programach badawczych pojawiają się konkretne cele procentowe dla całych systemów, gdzie sam napęd ma dać dużą część, a reszta ma przyjść z aerodynamiki i struktury. FlightGlobal opisywał takie podejście w ramach planów Clean Aviation, gdzie oś rozmowy kręci się wokół “dziesiątek procent”, a nie pojedynczych punktów.

W tle jest jeszcze jeden powód, dla którego “ulepszanie” wygląda dziś inaczej. Presja klimatyczna sprawia, że sama poprawa sprawności może nie wystarczyć, bo ruch lotniczy rośnie. Stąd nacisk na kompatybilność z paliwami zrównoważonymi (SAF) i testy na 100 proc. SAF w programach demonstracyjnych. CFM w komunikacji RISE podkreśla sprawdzanie technologii pod kątem paliw alternatywnych. W podobnym tonie mówi się o demonstratorach kolejnej generacji w Europie.

To o tyle istotne, że można “ulepszać” lotnictwo na dwa sposoby: robić silnik oszczędniejszy albo sprawić, by każda tona spalonego paliwa miała mniejszy ślad węglowy w całym cyklu życia. Te drogi będą się mieszać. Dla producentów to wygodne, bo kompatybilność z SAF pozwala sprzedawać postęp bez zmiany całej infrastruktury lotniskowej z dnia na dzień.

Czytaj też: Trzy razy lżejszy i potężniejszy. Ten silnik zmieni oblicze lotnictwa

Więc czy naprawdę dojechaliśmy do ściany?

Nie. Dojechaliśmy do granicy łatwych zysków w ramach klasycznego, “bezpiecznego” schematu: trochę większy bypass, trochę lepsze łopatki, trochę sprytniejsze sterowanie. To dlatego procenty zaczęły kosztować więcej, a kolejne generacje silników nie robią już takiego wrażenia jak przeskok z dawnych niskoprzeponowych turbowentylatorów do dzisiejszych gigantów.