Amoniak to jedna z najważniejszych substancji chemicznych współczesnego przemysłu. Wykorzystywany w produkcji nawozów, chłodnictwie, farmaceutyce i chemii przemysłowej, każdego roku wytwarzany jest w ilości ponad 180 milionów ton. Aż 90 proc. z tego trafia na pola uprawne.

Czytaj też: Statku z takim napędem jeszcze nie było. Zielony metanol właśnie przeszedł do historii

Niestety, niemal cały ten amoniak powstaje w ramach XIX-wiecznego procesu Habera-Boscha – metody, która wymaga olbrzymiej ilości energii, czystego wodoru (zwykle pochodzącego z gazu ziemnego) oraz pracy w temperaturze sięgającej 500oC i ciśnieniu 200 atmosfer. Emisje? Około 2 tony CO2 na każdą tonę amoniaku. W skali świata to około 1 proc. całkowitej emisji gazów cieplarnianych. Ale da się to zmienić.

Nowy przepis na zielony amoniak – potrzebna “sztuczna błyskawica”

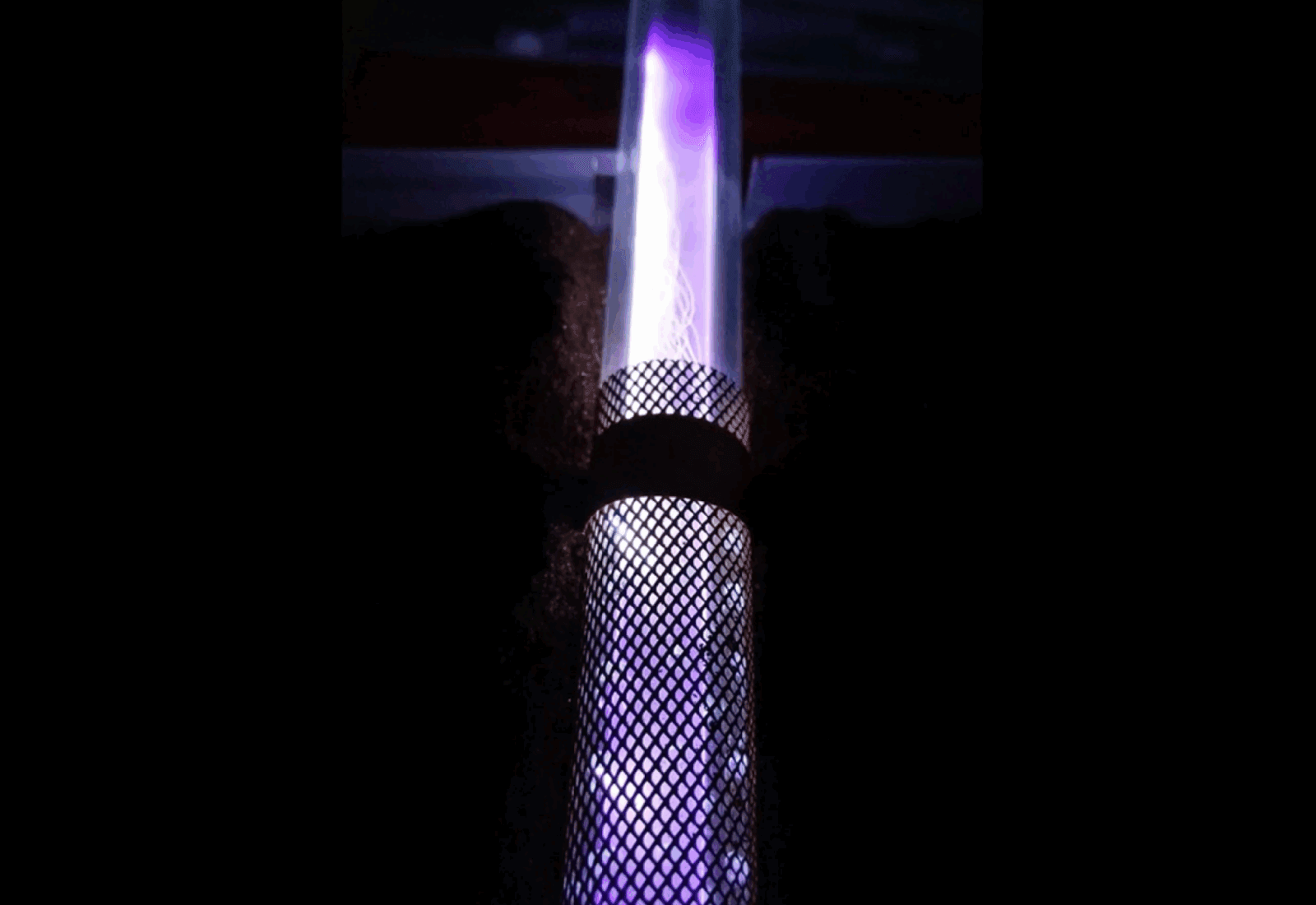

Zespół profesora PJ Cullena z Uniwersytetu w Sydney podszedł do sprawy zupełnie inaczej. W nowym procesie kluczową rolę odgrywa “sztuczna błyskawica” – kolumna plazmowa wytworzona za pomocą pola elektrycznego. To właśnie ona pobudza cząsteczki azotu (N2) i tlenu (O2) w atmosferze, rozrywając ich wiązania i przekształcając je w reaktywne tlenki azotu (NOx). To podejście naśladuje zjawiska naturalne zachodzące w czasie burzy – tam również pioruny przekształcają powietrze w związki azotowe, które później są “zbierane” przez rośliny z deszczem. Teraz jednak udało się to zjawisko ujarzmić i kontrolować w laboratorium.

Czytaj też: Odkryto złoże ropy i gazu w okolicy Świnoujścia. To odkrycie dekady, ale nie starczy na długo

Wytworzone NOx trafiają następnie do specjalnie zaprojektowanego elektrolizera membranowego, gdzie rozpoczyna się właściwa reakcja. Kluczowym elementem urządzenia jest nietypowy katalizator: nanocząstki tlenku żelaza (Fe2O3) osadzone na miedzi, zawierające tzw. defekty tlenowe – mikroskopijne luki w strukturze krystalicznej. To właśnie w tych defektach cząsteczki NOx mogą się zakotwiczyć, a następnie poddawane są reakcji elektrochemicznej, w trakcie której kolejno dodawane są atomy wodoru.

Zespół wykorzystał tzw. ścieżkę NHO – optymalną drogę chemiczną redukcji azotu do amoniaku – przy czym nowy katalizator znacząco obniżył zapotrzebowanie energetyczne całego procesu. W efekcie otrzymywany jest czysty, gazowy amoniak (NH3), który można łatwo zebrać, bez potrzeby rozpuszczania go w cieczy i przeprowadzania dalszej separacji, jak w niektórych alternatywnych technologiach.

Prof. PJ Cullena z Uniwersytetu w Sydney mówi:

Obecnie produkcja amoniaku wymaga scentralizowanych zakładów i kosztownego transportu. Potrzebujemy taniego, zdecentralizowanego i skalowalnego rozwiązania dla zielonego amoniaku. I dokładnie taki kierunek wyznacza ta nowa technologia.

Metoda opracowana w Sydney nie wymaga czystego wodoru ani azotu, nie operuje w wysokich temperaturach czy pod ciśnieniem, nie opiera się na paliwach kopalnych. Co więcej – może być zasilana odnawialną energią elektryczną. Jej modułowość oznacza, że dałoby się ją wdrożyć na mniejszą skalę, np. w gospodarstwach rolnych czy lokalnych zakładach produkcyjnych, bez konieczności budowania wielkich instalacji przemysłowych. Potencjalnie mogłaby też dostarczać paliwa wodorowego (amoniak to gęsty nośnik wodoru) dla żeglugi czy przemysłu ciężkiego.

Zespół Cullena opublikował swoje wyniki w kwietniowym numerze Angewandte Chemie International Edition, podkreślając, że kluczem do sukcesu będzie dalsza poprawa efektywności energetycznej samego elektrolizera. Celem jest nie tylko zbliżenie się do kosztów produkcji metodą Habera-Boscha, ale ich przebicie – i to przy znacznie mniejszym wpływie na klimat i środowisko.