Produkcja paracetamolu, jednego z najczęściej stosowanych leków przeciwbólowych i przeciwgorączkowych na świecie, opiera się dziś na procesach wymagających dużych ilości paliw kopalnych oraz kosztownych i energochłonnych reagentów chemicznych. Tymczasem zespół biologów syntetycznych z Uniwersytetu w Edynburgu udowodnił, że da się inaczej. Ich metoda nie tylko eliminuje konieczność wykorzystywania ropy naftowej, ale też pozwala wykorzystać trudne w utylizacji odpady – plastik typu PET, używany m.in. w butelkach jednorazowych i opakowaniach spożywczych.

Czytaj też: Te bakterie uodpornią nas na trucizny. Wreszcie będziemy mogli przeżyć w środowiskach ekstremalnych

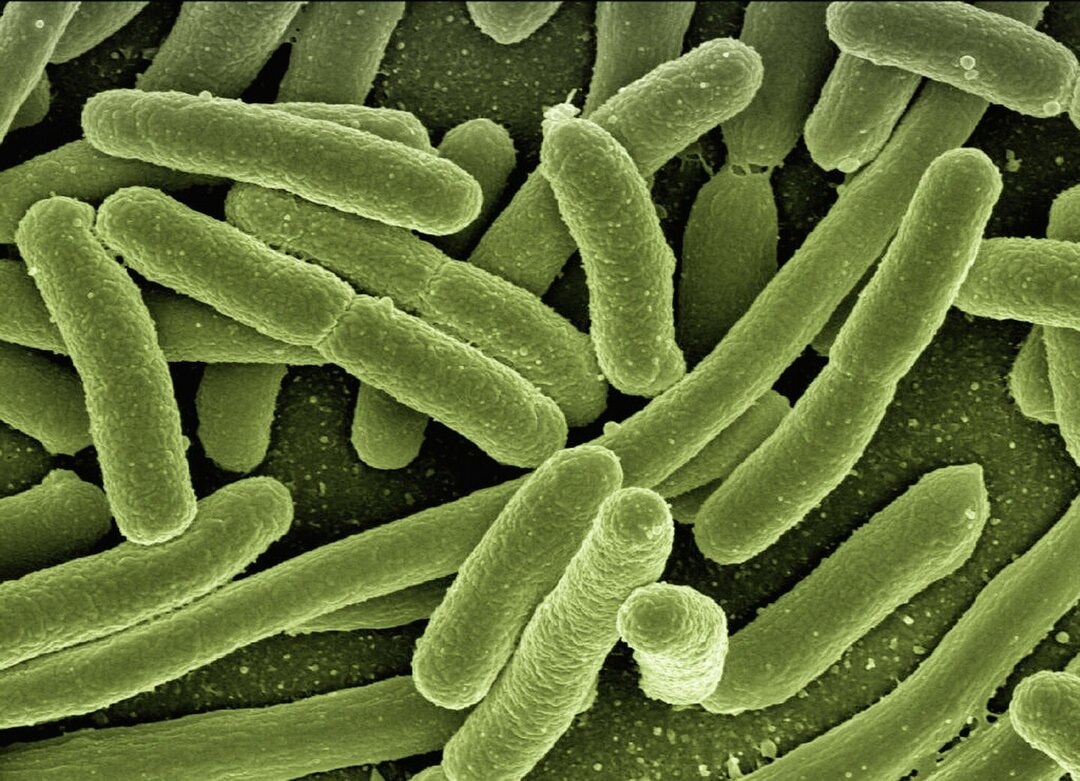

W centrum tej przełomowej technologii znajdują się genetycznie przeprogramowane bakterie Escherichia coli, które działają niczym żywe fabryki chemiczne. Po odpowiednim potraktowaniu odpadów PET, bakterie są w stanie rozłożyć je do kwasu tereftalowego, a następnie – dzięki kolejnym modyfikacjom metabolicznym – przekształcić go w znany lek.

Bakterie pomogą zamienić śmieci w bezcenne leki

Proces zaczyna się od chemicznego wstępnego rozkładu butelek PET, który umożliwia dostęp do ich podstawowej struktury chemicznej. Następnie do akcji wkraczają zmodyfikowane bakterie E. coli, które przekształcają powstały kwas tereftalowy w związek pośredni – kwas para-aminobenzoesowy (PABA), znany m.in. jako składnik witaminy B10. Ten etap zachodzi dzięki reakcji chemicznej zwanej rearanżacją Lossena, która w tradycyjnej chemii wymaga wysokiej temperatury i katalizatorów. W przypadku tego procesu zachodzi całkowicie naturalnie – wewnątrz komórek bakterii – przy temperaturze pokojowej.

Czytaj też: Kosmiczne bakterie na ISS! Naukowcy czegoś takiego jeszcze nie widzieli

W kolejnym etapie kolejne szlaki metaboliczne, sztucznie zaprogramowane przez naukowców, umożliwiają przekształcenie PABA bezpośrednio w paracetamol. Cały proces trwa mniej niż 24 godziny, odbywa się w warunkach laboratoryjnych bez konieczności podgrzewania i – co szczególnie istotne – nie generuje żadnych emisji dwutlenku węgla.

Wyniki testów laboratoryjnych są wyjątkowo obiecujące. Około 90 proc. otrzymanego produktu stanowi czysty paracetamol, co stanowi bardzo wysoką wydajność jak na warunki biologicznej fermentacji. Naukowcy zaznaczają, że proces ten ma potencjał nie tylko do wykorzystania w skali przemysłowej, ale także do adaptacji na inne związki chemiczne – być może w przyszłości również inne leki lub surowce farmaceutyczne będą mogły powstawać z odpadów plastikowych w podobny sposób.

Chociaż technologia nie jest jeszcze gotowa do komercyjnego wdrożenia, prace nad jej udoskonaleniem już trwają. Jak zaznacza Ian Hatch z Edinburgh Innovations – jednostki odpowiedzialnej za komercjalizację odkryć uczelni – naukowcy rozpoczęli współpracę z firmami farmaceutycznymi, takimi jak AstraZeneca, aby przetestować i rozwinąć ten proces na większą skalę. Potencjał jest ogromny – nie tylko pod względem ekonomicznym, ale także środowiskowym i społecznym.

Technologia opracowana przez zespół z Edynburga wpisuje się w szerszy trend zwany supracyklingiem – przekształcaniem bezużytecznych lub niskowartościowych odpadów w produkty o wysokiej wartości użytkowej. W dobie kryzysu klimatycznego i rosnącego problemu zanieczyszczenia tworzywami sztucznymi, takie rozwiązania mogą nie tylko ograniczyć emisje, ale także całkowicie zmienić sposób myślenia o produkcji leków.